Anleitung: Vorschub und Drehzahl für eine (CNC-) Fräsmaschine berechnen

Um das optimale Verhältnis von Geschwindigkeit und Qualität zu erhalten, ist es unerlässlich, beim Fräsen oder Bohren die richtige Drehzahl und den dazu passenden Vorschub zu berechnen.

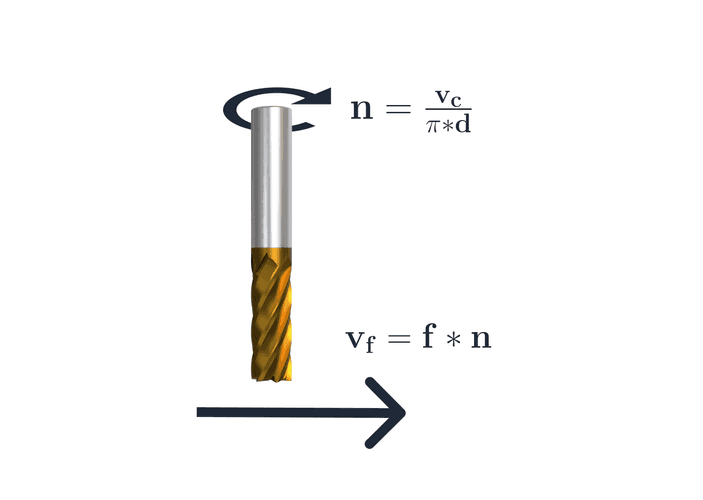

Formeln für die Berechnung der Drehzahl

Die Formel für die Berechnung der Drehzahl kann auf Fräser, Bohrer, Reibahlen, Gewindebohrer und Senker angewendet werden.

Formel

= Drehzahl

= Schnittgeschwindigkeit

= Werkzeugdurchmesser

Drehzahl Online-Rechner

Beispiel

Wir haben einen Fräser vom Durchmesser 10mm und finden im Datenblatt unseres Fräsers eine gewünschte Schnittgeschwindigkeit von 90 m/min. Da überall in der Formel die gleichen Einheiten verwendet werden müssen, rechnen wir den Durchmesser in Meter um, rechnen also durch 1000, da

Damit ergibt sich die benötigte Drehzahl zu

Unsere einzustellende Drehzahl beträgt also 2865 Umdrehungen pro Minute.

Formeln für die Berechnung des Vorschubs

Formel

Für die Berechnung des Vorschubes gibt es 2 Formeln. Bei der ersten ist der gewünschte Vorschub je Umdrehung bekannt, bei der zweiten der Vorschub je Zahn oder Schneide.

= Vorschubgeschwindigkeit

= Drehzahl

= Vorschub je Umdrehung

= Vorschub je Schneide

= Anzahl der Schneiden

Vorschub Online-Rechner

Entweder den Vorschub je Umdrehung oder den Vorschub je Schneide und die Anzahl der Schneiden ausfüllen

Beispiel

Beispiel Vorschub je Umdrehung

Wir möchten für unseren Fräser mit Durchmesser nun die Vorschubgeschwindigkeit berechnen. Oben haben wir eine Drehzahl von berechnet. Wir nehmen nun einen Vorschub von an. Damit ergibt sich

Beispiel Vorschub je Schneide

Hier nehmen wir wieder den Fräser mit der Drehzahl . Unser Vorschub pro Schneide soll betragen und unser Fräser hat 4 Schneiden. Damit ergibt sich

Wovon hängen Vorschub und Drehzahl ab?

Welche Drehzahl und welcher Vorschub verwendet werden können hängt von verschiedenen Faktoren ab:

Material des Werkzeugs

Einer der Hauptfaktoren ist das Material des Werkzeugs. Für Zerspanungswerkzeuge kommen häufig Schnellarbeitsstähle (HSS) und Hartmetall (VHM) zum Einsatz. Dabei erlaubt der Einsatz von Hartmetall teilweise mehr als doppelt so hohe Zerspanungsgeschwindigkeiten.

Beschichtung

Eine Beschichtung verbessert verschiedene Eigenschaften des Werkzeugs, wie beispielsweise Standzeit und Hitzebeständigkeit. Damit lassen sich oft höhere Vorschübe und Drehzahlen erreichen als mit unbeschichtetem Werkzeug. Typische Beschichtungen sind Titannitrid (TiN) und Aluminium-Titan-Nitrid (AlTiN).

Material des Werkstücks

Nicht nur das Material des Werkzeugs ist entscheidend sondern auch das Material des Werkstücks. Dabei lassen sich Materialien wie Kunststoffe deutlich schneller zerspanen als Stahl. Doch nicht nur die Härte des Werkstoffs ist entscheidend: manche Materialien können schmelzen, wenn sie zu heiß werden und sollten daher langsamer bearbeitet werden.

Schnitttiefe

Generell gilt: je mehr Material pro Durchgang abgenommen wird, desto geringer sollte der Vorschub sein. Beim Hochgeschwindigkeitsfräsen (HSC) wird beispielsweise mit einer geringen Schnitttiefe aber dafür sehr hohen Geschwindigkeiten gearbeitet.

Kühlung

Die beim schneiden entstehende Wärme führt bei zu hohen Geschwindigkeiten schnell zur Überhitzung von Werkzeug und Werkstück. Mit dem Einsatz von Kühlmittel lässt sich diese Wärme besser abführen und somit höhere Schnittgeschwindigkeiten realisieren.

Was passiert bei falschen Drehzahlen/Vorschüben?

Werden die falschen Parameter für die Bearbeitung ausgewählt, kann es schnell zu ungewollten Ergebnissen kommen. Daher sollte man sich nicht blind auf die Angaben des Herstellers verlassen, sondern auch eigene Erfahrungswerte mit der eigenen Maschine mit einfließen lassen.

Überlastung des Werkzeugs

Durch zu große Vorschübe oder Drehzahlen wird das Werkzeug schnell zu heiß oder ist zu großen Belastungen ausgesetzt. Dies führt zu einer geringeren Standzeit, einem höheren Verschleiß oder im schlimmsten Fall sogar zu einem Bruch des Werkezugs. Außerdem kann sich eine sogenannte Aufbauschneide bilden.

Mangelhafte Ergebnisse

Auch das Ergebnis kann unter falschen Schnittwerten leiden. So kann es schnell zu einer schlechten Oberflächenqualität kommen. Dies äußert sich vor allem in Ratter- oder sogar Brandmarken. Besonders bei weicheren Materialien kann es auch passieren, dass gewünschte Toleranzen nicht mehr erreicht werden. Durch zu hohe Schneidkräfte wird das Material "weggebogen" und dadurch nicht richtig geschnitten.

Zu hohe Bearbeitungszeit

Allerdings sollten aus Angst vor zu hohen Schneidkräften die Parameter auch nicht zu niedrig gewählt werden. Dies kann teilweise zu deutlich höheren Bearbeitungszeiten führen, was gerade in der Massenfertigung schnell dazu führt, dass die konkurrenzfähigkeit leidet.

Auf verschiedenen Maschinen mit verschiedenen Aufspannungen lassen sich unterschiedliche Drehzahlen und Vorschübe erreichen. Die Auswahl der richtigen Parameter erfordert daher etwas Erfahrung. Ein guter Anhaltspunkt sind die Angaben des Herstellers, welche jedem Fräser und Bohrer beiliegen sollten.