Die 5 gängigsten Beschichtungen für Fräser und Bohrer - Farben, Vorteile und Einsatzbereiche

Fräser gibt es in allen Möglichen Größen, Formen und auch Farben. Die Farben sind dabei der sogenannten Beschichtung geschuldet - einer hauchdünnen Schicht eines anderen Materials, beispielsweise eines Aluminiumoxids, welche auf die Oberfläche des Werkzeugs aufgebracht ist.

Wozu dient die Beschichtung auf einem Fräser?

Schaut man sich die Produkte verschiedener Werkzeughersteller an, fällt schnell auf, dass es für den gleichen Fräser oftmals mehrere Varianten mit unterschiedlichen Beschichtungen gibt. Aber was genau ist eigentlich eine Beschichtung und wozu dient sie?

Fräser bestehen in der Regel aus Schnellarbeitsstahl (HSS) oder Hartmetall (VHM). Diese Materialien werden häufig mit einer dünnen Schicht eines anderen Materials überzogen, um deren positive Eigenschaften zu nutzen. Dies führt zu verbesserter Verschleißfestigkeit, höherer Lebensdauer und besserer Oberflächengüte. Das Ergebnis ist ähnlich wie beim Lackieren, nur sind die Schichten in der Regel dünner (unter 20µm) und deutlich haltbarer.

Für das Beschichten von Fräsern werden in der Regel 2 Prozesse genutzt:

Für das Beschichten von Fräsern werden in der Regel 2 Prozesse genutzt:

CVD Beschichten

Chemische Gasphasenabscheidung (Englisch: chemical vapour deposition), ist ein Verfahren, bei dem die Beschichtung durch eine chemische Reaktion zustande kommt. Dabei werden die Materialien für die Beschichtung mit großer Hitze gasförmig gemacht und dann auf das Werkzeug aufgedampft. Dabei kommt es dann zu einer chemischen Reaktion zwischen dem Fräser und den Dämpfen und eine dünne Schicht entsteht auf der Oberfläche. Damit diese chemische Reaktion stattfindet, muss das Werkstück (hier der Fräser) auf bis zu 1000°C erhitzt werden. Oftmals findet die Reaktion bei Unterdruck oder in einem Vakuum statt, um die Oberflächengüte der Beschichtung zu verbessern. Die verhältnismäßig hohe Dicke der Beschichtung sorgt für einen guten Hitzeschutz und steigert besonders die Verschleißfestigkeit des Werkzeugs.

PVD Beschichten

Eine weitere Variante ist die Physikalische Gasphasenabscheidung (Englisch: Physical vapor deposition). Dieses Verfahren ist, wie es der Name schon vermuten lässt, ein rein physikalischer Prozess. Auch hier wird das Beschichtungsmaterial zunächst verdampft. Dieser Dampf kondensiert dann bei Unterdruck auf dem Fräser und bleibt dort haften. Auch hier ist Temperatur notwendig, diese ist aber mit 400-600°C deutlich geringer als beim CVD Verfahren. Mit diesem Verfahren lassen sich sehr geringe Schichtdicken im Nanometer-Bereich erreichen, weshalb häufig mehrere Schichten aufgetragen werden, um die Eigenschaften weiter zu verbessern. Dieser Zyklus dauert in der Regel zwischen 4-8 Stunden. Da durch die geringen Schichtdicken eine hohe Schärfe der Fräser erreicht werden kann, zeichnet sich dieses Verfahren vor allem für Schlichtbearbeitungen und Bearbeitung von Werkstoffen, welche zum "schmieren" neigen.

Welche Beschichtungen für Fräser gibt es?

Mit den verschiedenen Verfahren lassen sich die Werkzeuge mit so gut wie allen Metallen beschichten. Die 5 gängigsten findet ihr hier:

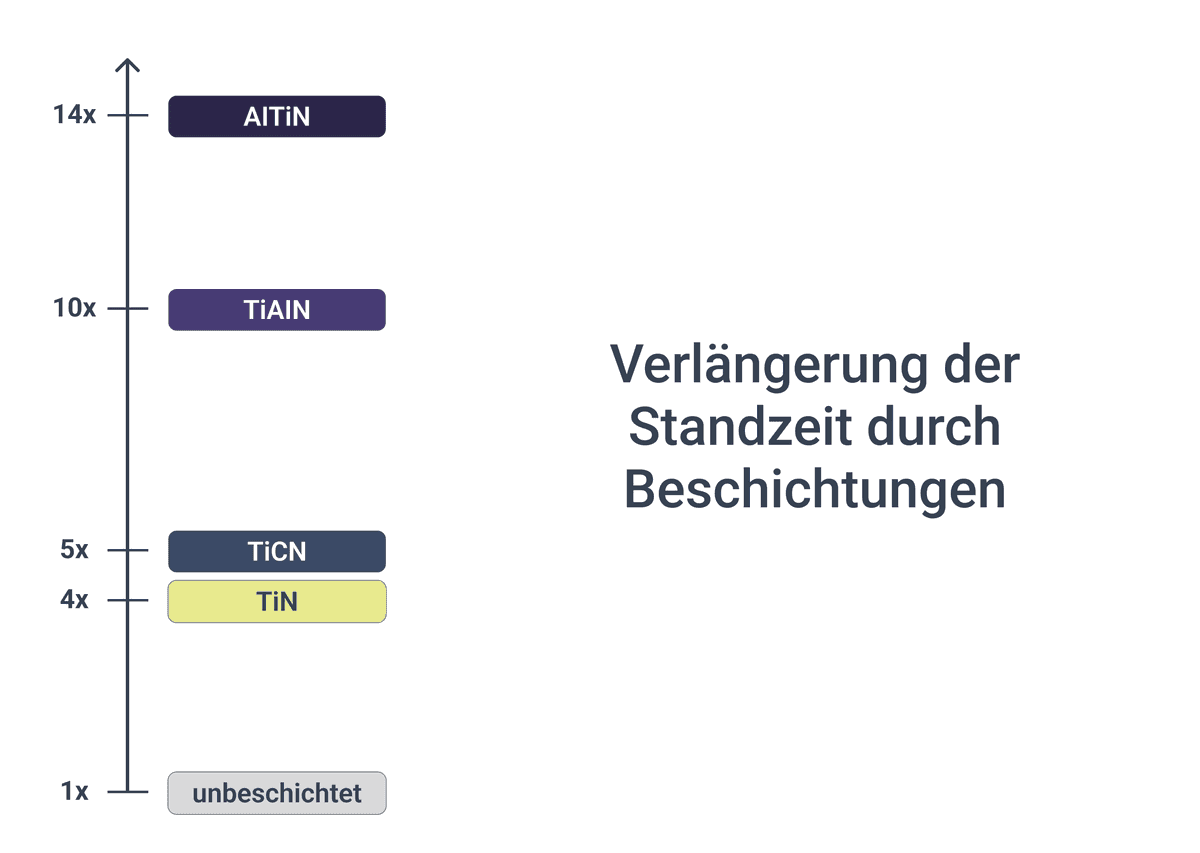

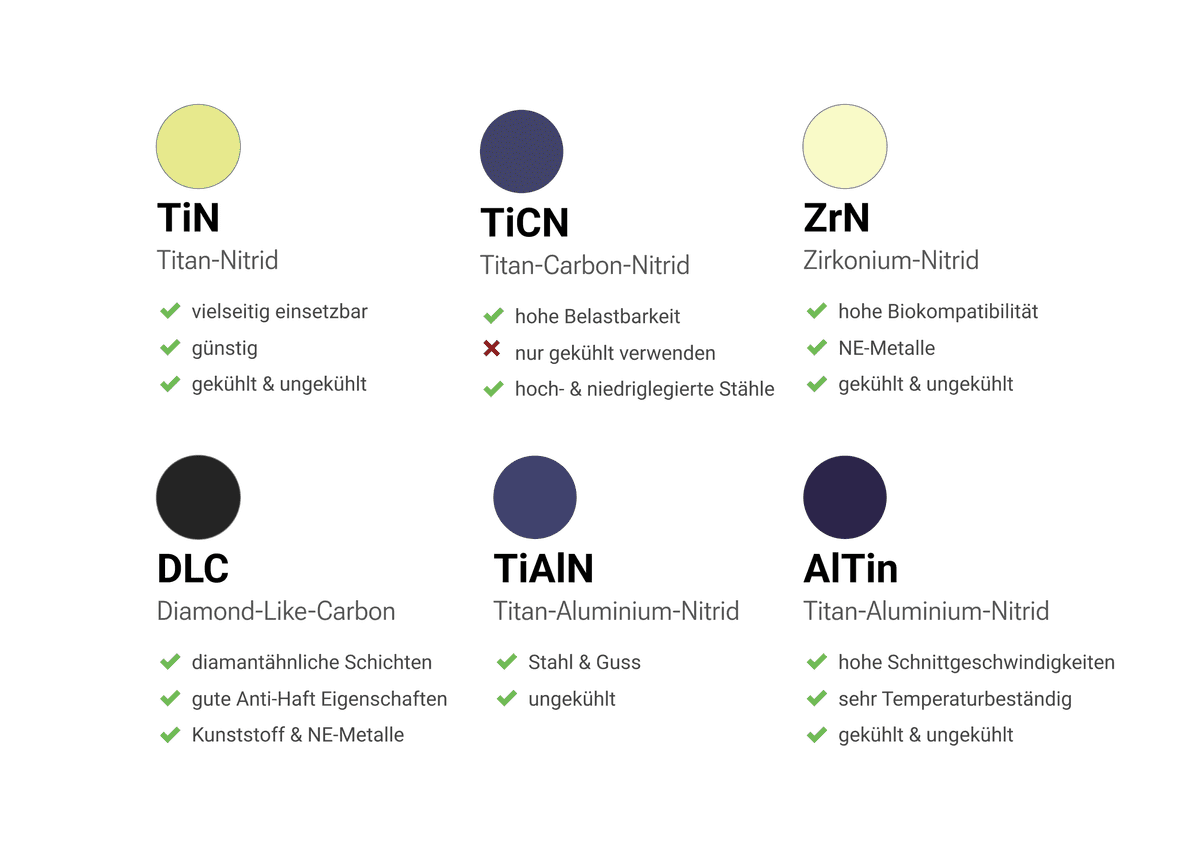

TiN: Titan-Nitrid-Beschichtung

Die goldgelbe Beschichtung mit Titan-Nitrit ist die wohl am häufigsten genutzte und eine vergleichsweise günstige Beschichtung. Sie dient hauptsächlich zur Bearbeitung von Stahl und anderen eisenhaltigen Metallen. Es lassen sich 3-4x mal so hohe Standzeiten im Vergleich zu unbeschichteten Werkzeugen erreichen. Die Materialbearbeitung kann sowohl mit als auch ohne Kühlung erfolgen.

TiCN: Titan-Carbon-Nitrid Beschichtung

Aufgrund der herausragenden Zähigkeit und Verschleißfestigkeit ist TiCN besonders für die schwere Zerspanung mit hoher Belastung geeignet. Es lassen sich sowohl hoch- als auch niedriglegierte Stähle verarbeiten, allerdings sollte bei höheren Schnittgeschwindigkeiten auf eine ausreichende Kühlung geachtet werden. Die TiCN Beschichtung ist standardmäßig blau-grau, es gibt sie aber auch in etwas anderer chemischer Zusammensetzung in rotbrauner oder grauer Farbe.

TiAlN: Titan-Aluminium-Nitrid Beschichtung

Diese Beschichtung weist eine dunkelblaugraue Farbe auf und ist besonders für die Trockenzerspanung ohne Kühlschmierstoffe geeignet. Die bevorzugten Materialien sind Stahl- und Gusswerkstoffe.

AlTiN: Aluminium-Titan-Nitrid Beschichtung

Die Reihenfolge der Stoffe im Namen von Legierungen ist nach der Zusammensetzung geordnet. So hat AlTiN einen höheren Aluminiumanteil gegenüber TiAlN, welches einen höheren Titangehalt besitzt. AlTiN Beschichtungen sind sehr Temperaturbeständig, was sie zur idealen Wahl bei hohen Schnittgeschwindigkeiten, beispielsweise beim HSC-Fräsen macht.

DLC: Diamond-Like-Carbon Beschichtung

Eine DLC Beschichtung besteht aus diamantähnlichen Kohlenstoffschichten, welche eine große Härte und hohe Anti-Haft Eigenschaften. Dies macht sie zu einer guten Wahl bei der Bearbeitung von Kunststoffen, Aluminium und Verbundwerkstoffen. Die DLC Beschichtung hat eine dunkelgraue Farbe, teilweise mit einem regenbogenartigen Schimmer.

ZrN: Zirkon-Nitrid Beschichtung

Das pastellgelbe Zirkon-Nitrid kommt ursprünglich aus der Medizintechnik, da es eine hohe Biokompatibilität (Reinheit) aufweist. Es ist besonders für den Einsatz in Aluminium und anderen Nichteisenmetallen geeignet, wo es für ein gutes Oberflächenfinish sorgt.