Anleitung: Retrofit einer CNC-Fräsmaschine mit LinuxCNC

Industrielle CNC Fräsmaschinen können auf dem Gebrauchtmarkt oftmals für einen winzigen Teil des originalen Kaufpreises erworben werden. Häufig sind die mechanischen Teile noch in einem guten Zustand, was diese Maschinen zum Traum eines jeden Hobby-Zerspaners oder kleinen Unternehmen macht. Denn auch ältere industrielle Maschinen sind denen für Privatanwender meilenweit überlegen.

Häufig trübt ein Faktor jedoch die Freude über eine neue Maschine - eine alte oder defekte Steuerung. Während sich die Mechanik in den letzten Jahrzehnten nicht groß verändert hat, gibt es in der Steuerungssoftware quasi täglich neue Updates. Doch mit etwas handwerklichem Geschick lässt sich eine alte Steuerung durch eine neue bedienerfreundliche ersetzen.

Bestandsaufnahme

Zuerst sollte überprüft werden, welche Teile der Maschine noch genutzt werden kann. Im Idealfall ist sie noch im lauffähigen Zustand und lediglich die Steuerung macht Probleme.

Mechanische Teile wie Führungen und Kugelumlaufspindeln können sehr teuer und somit das ganze Projekt unrentabel werden lassen. Für den Privatanwender müssen diese nicht im perfekten Zustand sein, sie sollten allerdings auch nicht zu starken Präzisionseinbußen führen.

Die wichtigsten elektronischen Teile sind die Achscontroller und die Motoren. Auch diese können sehr teuer werden, daher wird empfohlen sie nicht zu tauschen so lange sie noch funktionieren. Auch das Positions-Messystem sollte in gutem Zustand sein, da es maßgeblich die Präzision beeinflusst.

Sind die wichtigsten Teile in gutem Zustand oder reparaturfähig kann zum nächsten Schritt gegangen werden: der Entkernung.

Entfernen der alten Steuerung

Hierbei sollte man mit Vorsicht vorgehen. Elektrischer Strom kann tödlich sein und ein Umbau sollte nur von geschultem Fachpersonal durchgeführt werden. Außerdem kann das Beschädigen einer Komponente schnell mehrere hundert oder gar tausend Euro kosten.

Es sollte die komplette Steuerung der Maschine entfernt werden. Dazu gehört das Display und der Hauptrechner, nicht aber Dinge wie das Messsystem oder Achscontroller.

Es sollte sich vorher ein Plan gemacht werden und alles dokumentiert werden, damit man nicht am Ende mehr Schaden anrichtet als notwendig. Auch wenn man sich sicher ist, dass man sich an alles erinnern kann - ein Foto oder eine Notiz zu viel kostet nichts und kann im Notfall mehrere Stunden Arbeit ersparen.

Bestellen der neuen Steuerung

In diesem Beispiel verwenden wir LinuxCNC als Steuerung, da es sehr große Flexibilität bietet und eine große Community gibt, welche bei Fragen gerne hilft.

Der PC

Das "Gehirn" der Steuerung ist der PC. Dieser muss nicht besonders Leistungsfähig sein, er sollte jedoch alle benötigten Anschlüsse bieten. Eine Liste von geeigneten PCs findest du hier.

Interface Karten

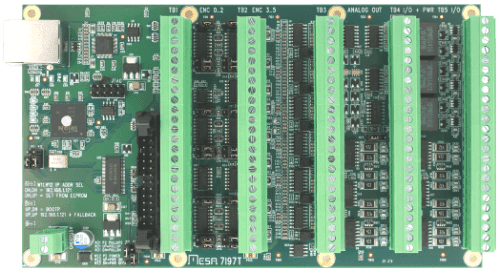

Um den PC mit dem Achssystem und dem Rest der Maschine zu verbinden, werden sogenannte Interface Karten benötigt. Die populärste Variante sind dabei die sogenannten Mesa Karten. Diese (nicht ganz billigen) Platinen besitzen einen FPGA Chip, welcher dafür sorgt, dass die Ansteuerung mit höchster Geschwindigkeit erfolgen kann.

Um festzustellen, welche Karten benötigt werden, muss sich zunächst ein Bild über die gewünschten Funktionen gemacht werden. Dabei muss festgelegt werden, wie viele Ein- und Ausgänge benötigt werden, wie die Achsen angesteuert werden sollen und wie das Positions-Messsystem ausgelesen wird.

Achstreiber funktionieren üblicherweise mit Step/Dir oder Analogsignalen. Häufig brauchen sie auch noch ein Enable-Signal und haben je 2 Endlagenschalter. Bei 3 Achsen wären dies bereits 3 Achssignale, 6 digitale Eingänge und 3 digitale Ausgänge. Die Spindel braucht ebenfalls noch Ansteuersignale, evtl. soll eine Schmiermittelpumpe angesteuert werden und so weiter.

Hat man sich eine Übersicht über die benötigten Schnittstellen verschafft, kann das Mesa Combination Tool genutzt werden, um eine geeignete Kombination zu finden.

Einbau der neuen Steuerung

Sind alle Teile angekommen, kann mit dem Einbau der neuen Steuerung begonnen werden. Auch dies sollte von einem Elektriker geschehen.

Dabei werden zunächst die Interface Karten über die passenden Datenkabel miteinander und mit dem Steuerungs-PC verbunden. Anschließend werden alle Ein- und Ausgänge sowie Schnittstellen mit den zugehörigen Komponenten der Maschine verbunden. Die vorher angefertigte Dokumentation sollte dabei helfen.

Nach bzw. während des Einbaus ist es wichtig, die Änderungen zu dokumentieren. Niemand weiß nach einem Jahr mehr wo welches Kabel hinführt und was sich bei der Installation gedacht wurde. Damit eine eventuell notwendig werdende Reparatur nicht zum Alptraum wird, sollten viele Fotos und Notizen gemacht werden, sowie klar erkennbare Schaltpläne angefertigt werden.

Installieren und Konfigurieren von LinuxCNC

Nachdem der handwerkliche Teil erledigt wurde, kann jetzt zur Software übergegangen werden.

Zunächst muss LinuxCNC heruntergeladen und installiert werden. Dabei sollten Anfänger und Linux-Neulinge den gesamten Debian-RT-Kernel vom der offiziellen Website herunterladen. Fortgeschrittene können LinuxCNC auch auf einem selbst kompilierten Kernel installieren.

Nachdem alles installiert ist, kann mit der Konfiguration begonnen werden. Wichtig dabei sind die sogenannten .ini und die .hal Dateien.

.ini Dateien

In den .ini Dateien wird die grundsätzliche Konfiguration des Systems gespeichert. Dazu gehören die verwendete Benutzeroberfläche, Maßeinheiten und eine Übersicht über die Achsen. Anstatt eine komplett neue .ini Datei zu schreiben, sollte eine Beispieldatei genutzt werden und die benötigten Parameter darin geändert werden.

.hal Dateien

Das sogenannte "Hardware Abstraction Layer", kurz HAL, verbindet die Software mit der Hardware. Da beispielsweise Interface Karte A die X-Achse über Pins 1, 2 und 3 ansteuert und Interface Karte B die Pins 4, 5 und 6 verwendet, findet diese Zuordnung mithilfe vom HAL statt. Ansonsten müsste für jede Mögliche Kombination eine neue Software geschrieben werden.

HAL verbindet die Software Pins, beispielsweise die zum Ansteuern der X-Achse mit den Hardware Pins, also z.B. Pin 1, 2 und 3 auf der Interface Karte. Diese Konfiguration muss für jeden verwendeten Ein- und Ausgang gemacht werden, damit Hardware und Software optimal miteinander kommunizieren können.

Testen der Funktion

Nachdem die Konfiguration abgeschlossen wurde, kann die Maschine nun getestet werden. Da es leicht zu Fehlern kommen kann, sollte sich keine Person in unmittelbarer Nähe der Maschine aufhalten, um Verletzungen zu vermeiden. Außerdem sollte eine Hand permanent auf dem Not-Halt Schalter liegen. Der Not-Halt Schalter sollte nicht nur softwaretechnisch, sondern auch über reine Verdrahtung realisiert werden, um Ausfälle zu vermeiden.

Danach sollten alle Funktionen der Reihe nach getestet werden. Eine Hilfe kann dabei das sogenannte "halshow" Tool sein, mit welchem sich alle Ein- und Ausgänge anzeigen lassen können.

Es sollten zunächst alle sicherheitskritischen Teile, wie Endschalter und Bremsen getestet werden, bevor mit dem Verfahren der Motoren begonnen wird. Bei dem Verfahren der Achsen und dem Einschalten der Spindel ist größte Vorsicht geboten. Industrielle Fräsmaschinen haben häufig sehr leistungsstarke Motoren, welche einem Menschen die Knochen brechen oder noch schlimmere Verletzungen hinzufügen können.

Erste Fräsarbeiten

Nachdem alle Tests abgeschlossen sind und die Maschine einwandfrei funktioniert, können die ersten Fräsarbeiten durchgeführt werden. Es ist dabei sinnvoll, mit weichem Material wie Schaumstoff oder Holz zu starten, um im Fehlerfall keinen Schaden anzurichten.

Das Bedienen einer Fräsmaschine erfordert Übung und auch Fehler sind normal, man sollte sich davon nicht entmutigen lassen. Am wichtigsten ist es, mit geeigneten Maßnahmen und Ausrüstung sich selbst und andere Lebewesen zu schützen.